Para cumprir as normas GMP, as salas limpas empregadas para a produción farmacéutica deben cumprir os requisitos de grao correspondentes. Polo tanto, estes entornos de produción asépticos requiren unha vixilancia estrita para garantir a controlabilidade do proceso de produción. Os entornos que requiren unha vixilancia clave xeralmente instalan un conxunto de sistemas de vixilancia de partículas de po, que inclúen: interface de control, equipo de control, contador de partículas, tubo de aire, sistema e software de baleiro, etc.

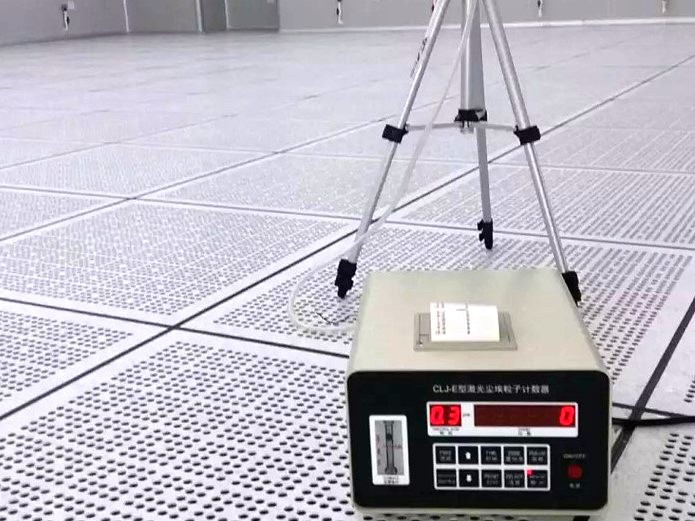

En cada área clave está instalado un contador láser de partículas de po para a medición continua, e cada área é monitorizada e mostrada continuamente a través do comando de excitación do ordenador da estación de traballo, e os datos monitorizados transmítense ao ordenador da estación de traballo, que pode mostralos e emitir un informe despois de recibir os datos para o operador. A selección da localización e a cantidade de monitorización dinámica en liña de partículas de po debe basearse na investigación de avaliación de riscos, que require a cobertura de todas as áreas clave.

A determinación do punto de mostraxe do contador láser de partículas de po fai referencia aos seguintes seis principios:

1. Especificación ISO14644-1: Para unha sala limpa de fluxo unidireccional, o porto de mostraxe debe orientarse na dirección do fluxo de aire; para unha sala limpa de fluxo non unidireccional, o porto de mostraxe debe orientarse cara arriba e a velocidade de mostraxe no porto de mostraxe debe ser o máis próxima posible á velocidade do fluxo de aire interior;

2. Principio das BPF: o cabezal de mostraxe debe instalarse preto da altura de traballo e do lugar onde se expón o produto;

3. A localización da mostraxe non afectará o funcionamento normal dos equipos de produción nin o funcionamento normal do persoal no proceso de produción, para evitar afectar a canle loxística;

4. A posición de mostraxe non causará grandes erros de reconto debido a partículas ou pingas xeradas polo propio produto, facendo que os datos de medición superen o valor límite e non causará danos ao sensor de partículas;

5. A posición de mostraxe selecciónase por riba do plano horizontal do punto clave e a distancia desde o punto clave non debe superar os 30 cm. Se hai salpicaduras ou desbordamentos de líquido nunha posición especial, o que fai que os resultados dos datos de medición superen o estándar rexional deste nivel en condicións de produción simuladas, a distancia na dirección vertical pode limitarse adecuadamente, pero non debe superar os 50 cm;

6. Tente evitar colocar a posición de mostraxe directamente enriba da pasaxe do recipiente, para non provocar suficiente aire por riba do recipiente e turbulencias.

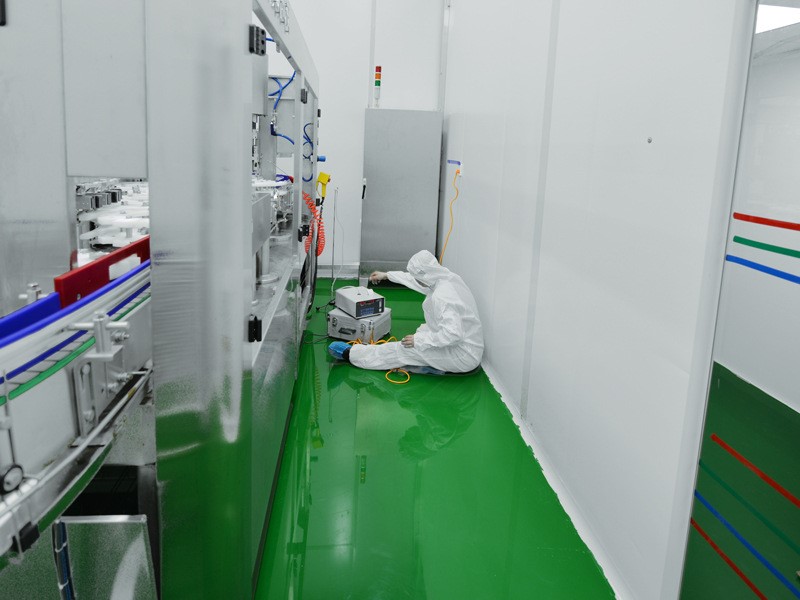

Despois de determinar todos os puntos candidatos, nas condicións do ambiente de produción simulado, use un contador de partículas de po láser cun caudal de mostraxe de 100 L por minuto para tomar mostras de cada punto candidato en cada área clave durante 10 minutos e analice o rexistro de datos de mostraxe de partículas de po de todos os puntos.

Os resultados da mostraxe de varios puntos candidatos na mesma área compáranse e analízanse para atopar o punto de monitorización de alto risco, co fin de determinar que este punto é unha posición de instalación axeitada do cabezal de mostraxe do punto de monitorización de partículas de po.

Data de publicación: 09-08-2023